近期,掘进三工区在S12181掘进工作面及3-1煤掘进工作面施工中,实施多项精细化管理举措,全力提升工程质量。

掘进工艺革新与支护优化

针对3-1煤掘进工作面底板硬度高、易遗留截齿印的特点,创新引入“截齿印平直度考核”机制,将连采机截割轨迹的平直度纳入班组工程质量验收标准。通过动态监测截齿磨损情况,优化截割参数,使截齿损耗率降低70%以上。同时,在S12181工作面严格执行“矸石分装分运”制度,通过调整截割角度与刮板输送机运行速度,将矸石混入率控制在3%以内,降低运输系统负荷,为原煤提质增效奠定基础。

推行“三维空间管控法”,通过激光指向仪与智能测高仪实时监测巷道断面尺寸,将超高超限问题发生率降至2%以下。针对顶板破碎区域,采用“锚索+钢带+金属网”联合支护工艺,锚索安装合格率达100%,巷道变形量同比减少80%。建立“支护参数问答”长效机制,利用班前班后会开展支护技术培训,强化职工对锚杆角度、预紧力等关键参数的精准把控能力。

煤巷防控降尘与技术提效

在两个工作面安装全断面喷雾降尘装置与粉尘浓度在线监测系统,实现采煤机割煤时喷雾同步启停,煤尘浓度超标为零。同时,严格落实“四员两长”现场盯控制度,通过“风险研判+隐患整改”双轨并行,累计排查治理顶板、运输等隐患23项,整改率100%。

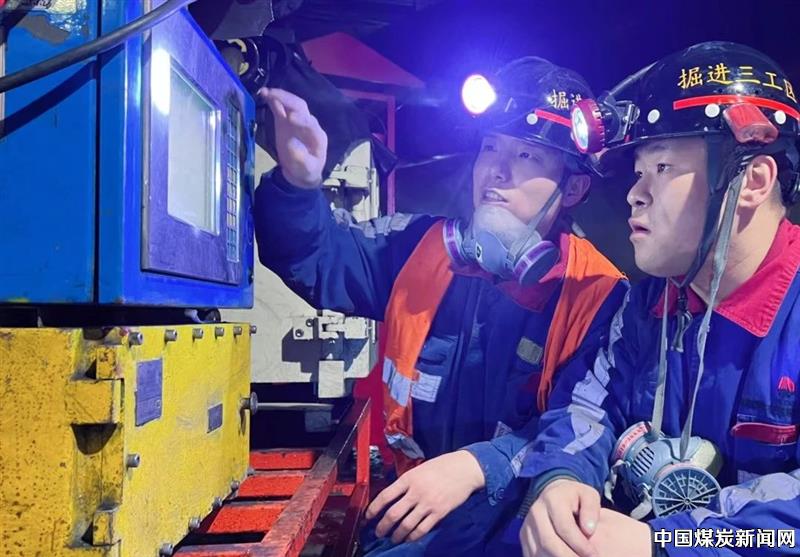

推广应用“锚杆钻机快速定位技术”,将单根锚杆支护时间缩短至3分钟以内,支护效率提升30%。在S12181工作面试点“智能化掘进系统”,实现截割轨迹自动规划与远程操控,截至目前已完成本月进尺任务886米。(掘进三工区:康帅、丁文磊)